Page 107 - HOLEMAKING_catalog_JP_2022

P. 107

ユーザーガイド

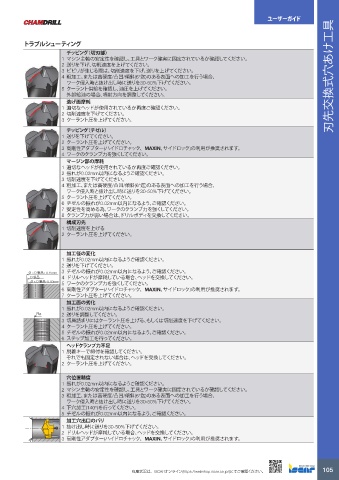

トラブルシューティング

チッピング(切刃部)

1 マシン主軸の安定性を確認し、工具とワーク確実に固定されているか確認してください。

2 送りを下げ、切削速度を上げてください。

3 ビビリが生じる際は、切削速度を下げ、送りを上げてください。

4 粗加工、または高硬度/凸凹/傾斜(6°迄)のある表面への加工を行う場合、 刃先交換式穴あけ工具

ワーク侵入時と抜け出し時に送りを30-50%下げてください。

5 クーラント供給を確認し、油圧を上げてください。

外部給油の場合、噴射方向を調整してください。

逃げ面摩耗

1 適切なヘッドが使用されているか再度ご確認ください。

2 切削速度を下げてください。

3 クーラント圧を上げてください。

チッピング(チゼル)

1 送りを下げてください。

2 クーラント圧を上げてください。

3 高剛性アダプター(ハイドロチャック、MAXIN、サイドロック)の利用が推奨されます。

4 ワークのクランプ力を強くしてください。

マージン部の摩耗

1 適切なヘッドが使用されているか再度ご確認ください。

2 振れが0.02mm以内になるようご確認ください。

3 切削速度を下げてください。

4 粗加工、または高硬度/凸凹/傾斜(6°迄)のある表面への加工を行う場合、

ワーク侵入時と抜け出し時に送りを30-50%下げてください。

5 クーラント圧を上げてください。

6 チゼルの振れが0.02mm以内になるよう、ご確認ください。

7 安定性を高める為、ワークのクランプ力を強くしてください。

8 クランプ力が弱い場合は、ドリルボディを交換してください。

構成刃先

1 切削速度を上げる

2 クーラント圧を上げてください。

加工径の変化

1 振れが0.02mm以内になるようご確認ください。

2 送りを下げてください。

Ø > D 新品+ 0.15mm 3 チゼルの振れが0.02mm以内になるよう、ご確認ください。

D 新品 4 ドリルヘッドが摩耗している場合、ヘッドを交換してください。

Ø < D 新品- 0.03mm

5 ワークのクランプ力を強くしてください。

6 高剛性アダプター(ハイドロチャック、MAXIN、サイドロック)の利用が推奨されます。

7 クーラント圧を上げてください。

加工面の劣化

1 振れが0.02mm以内になるようご確認ください。

Ra 2 送りを調整してください。

3 切屑詰まりにはクーラント圧を上げる、もしくは切削速度を下げてください。

4 クーラント圧を上げてください。

5 チゼルの振れが0.02mm以内になるよう、ご確認ください。

6 ステップ加工を行ってください。

ヘッドクランプ力不足

1 脱着キーで締付を確認してください。

それでも固定されない場合は、ヘッドを交換してください。

2 クーラント圧を上げてください。

穴位置精度

1 振れが0.02mm以内になるようご確認ください。

2 マシン主軸の安定性を確認し、工具とワーク確実に固定されているか確認してください。

3 粗加工、または高硬度/凸凹/傾斜(6°迄)のある表面への加工を行う場合、

ワーク侵入時と抜け出し時に送りを30-50%下げてください。

4 下穴加工(140°)を行ってください。

5 チゼルの振れが0.02mm以内になるよう、ご確認ください。

加工穴出口のバリ

1 抜け出し時に送りを30-50%下げてください。

2 ドリルヘッドが摩耗している場合、ヘッドを交換してください。

3 高剛性アダプター(ハイドロチャック、MAXIN、サイドロック)の利用が推奨されます。

105

在庫状況は、ISCARオンライン(https://webshop.iscar.co.jp/)にてご確認ください。

HOLE MAKING CATALOG_jp.indb 105

13/09/2022 09:59:43

HOLE MAKING CATALOG_jp.indb 105 13/09/2022 09:59:43