Page 121 - HOLEMAKING_catalog_JP_2022

P. 121

ユーザーガイド

加工条件

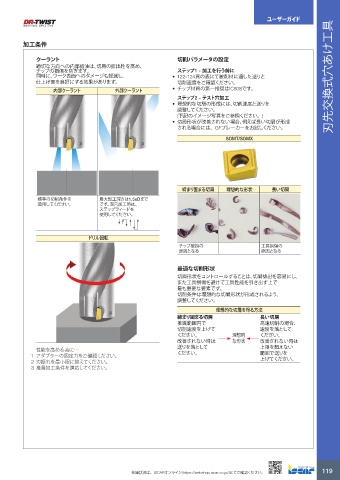

クーラント 切削パラメータの設定

適切な方向への内部給油は、切屑の排出性を高め、

チップの損傷を防ぎます。 ステップ1 - 加工を行う前に

同時に、ワーク表面へのダメージも軽減し、 • 122-124頁の表にて被削材に適した送りと 刃先交換式穴あけ工具

仕上げ面を良好にする効果があります。 切削速度をご確認ください。

• チップ材質の第一推奨はIC808です。

内部クーラント 外部クーラント

ステップ2 - テスト穴加工

• 理想的な切屑の形成には、切削速度と送りを

調整してください。

(下記のイメージ写真をご参照ください。)

• 切屑形状が改善されない場合、例えば長い切屑が形成

される場合には、GFブレーカーをお試しください。

SOMT/SOMX

締まり固まる切屑 理想的な形状 長い切屑

標準の切削条件を 最大加工深さは1.5xDまで

適用してください。 です。深穴加工時は、

ステップフィードを

使用してください。

ドリル回転

チップ破損の 工具損傷の

原因となる 原因となる

最適な切削形状

切屑形状をコントロールすることは、切屑排出を容易にし、

また工具損傷を避けて工具性能を引き出す上で

最も重要な要素です。

切削条件は理想的な切屑形状が形成されるよう、

調整してください。

理想的な切屑を得る方法

締まり固まる切屑 長い切屑

推奨範囲内で 高速切削の場合、

切削速度を上げて 速度を落として

ください。 理想的 ください。

改善されない時は な形状 改善されない時は

送りを落として 上限を超えない

性能を高める為に…

1 アダプターの固定力をご確認ください。 ください。 範囲で送りを

上げてください。

2 刃振れを最小限に抑えてください。

3 推奨加工条件を適応してください。

119

在庫状況は、ISCARオンライン(https://webshop.iscar.co.jp/)にてご確認ください。

14/09/2022 13:10:30

Indexable Drills_ja.indd 119

Indexable Drills_ja.indd 119 14/09/2022 13:10:30