Page 375 - HOLEMAKING_catalog_JP_2022

P. 375

ユーザーガイド

プ DIN規格

切屑排出 切屑詰まりの影響

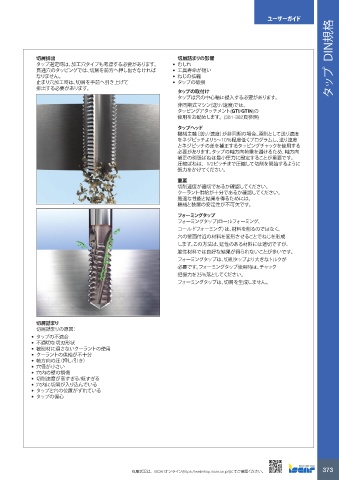

タップ選定時は、加工穴タイプも考慮する必要があります。 • むしれ

貫通穴のタッピングでは、切屑を前方へ押し出さなければ • 工具寿命が短い

なりません。 • ねじの拡縮

止まり穴加工時は、切屑を手前へ引き上げて • タップの破損 ッ

排出する必要があります。

タップの取付け タ

タップは穴の中心軸に侵入する必要があります。

非同期式マシン(送り/速度)では、

タッピングアタッチメント(GTI/GTIN)の

使用をお勧めします。(381-382頁参照)

タップヘッド

機械主軸(送り/速度)が非同期の場合、原則として送り速度

をネジピッチより5~10%程度低くプログラムし、送り速度

とネジピッチの差を補正するタッピングチャックを使用する

必要があります。タップの軸方向荷重を避けるため,軸方向

補正の引張ばねは最小圧力に設定することが重要です。

圧縮ばねは,1/2ピッチまで圧縮して切削を開始するように

張力をかけてください。

重要

切削速度が適切であるか確認してください。

クーラント供給が十分であるか確認してください。

最適な性能と結果を得るためには、

機械と装置の安定性が不可欠です。

フォーミングタップ

フォーミングタップ(ロールフォーミング、

コールドフォーミング)は、材料を削るのではなく、

穴の壁面付近の材料を変形させることでねじを形成

します。この方法は、延性のある材料には適切ですが、

脆性材料では良好な結果が得られないことが多いです。

フォーミングタップは、切削タップより大きなトルクが

必要です。フォーミングタップ使用時は、チャック

把握力を25%落としてください。

フォーミングタップは、切屑を生成しません。

切屑詰まり

切屑詰まりの原因:

• タップの不適合

• 不適切な切刃形状

• 被削材に適さないクーラントの使用

• クーラントの供給が不十分

• 軸方向の圧(押し/引き)

• 穴径が小さい

• 穴内の壁の損傷

• 切削速度が高すぎる/低すぎる

• 穴内に切屑が入り込んでいる

• タップと穴の位置がずれている

• タップの偏心

在庫状況は、ISCARオンライン(https://webshop.iscar.co.jp/)にてご確認ください。 373

HOLE MAKING CATALOG_jp.indb 373 13/09/2022 10:05:19

13/09/2022 10:05:19

HOLE MAKING CATALOG_jp.indb 373