Page 182 - HOLEMAKING_catalog_JP_2022

P. 182

ユーザーガイド

リル

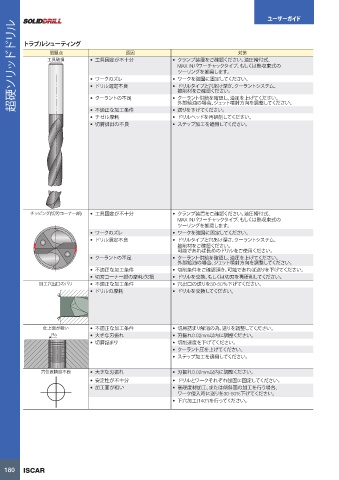

ド トラブルシューティング 原因 対策

ッド 工具破損 • 工具固定が不十分 • クランプ装置をご確認ください。油圧締付式、

問題点

MAX INパワーチャックタイプ、もしくは熱収束式の

リ • ワークのズレ • ワークを強固に固定してください。

ツーリングを推奨します。

超硬ソ • ドリル選定不良 • ドリルタイプと穴あけ深さ、クーラントシステム、

被削材をご確認ください。

• クーラントの不足

• クーラント供給を確認し、油圧を上げてください。

外部給油の場合、ジェット噴射方向を調整してください。

• 不適正な加工条件

• チゼル摩耗 • 送りを下げてください。

• ドリルヘッドを再研削してください。

• 切屑排出の不良 • ステップ加工を適用してください。

チッピング(切刃コーナー部) • 工具固定が不十分 • クランプ装置をご確認ください。油圧締付式、

MAX INパワーチャックタイプ、もしくは熱収束式の

ツーリングを推奨します。

• ワークのズレ • ワークを強固に固定してください。

• ドリル選定不良 • ドリルタイプと穴あけ深さ、クーラントシステム、

被削材をご確認ください。

可能であれば長めのドリルをご使用ください。

• クーラントの不足 • クーラント供給を確認し、油圧を上げてください。

外部給油の場合、ジェット噴射方向を調整してください。

• 不適正な加工条件 • 切削条件をご確認頂き、可能であれば送りを下げてください。

• 切刃コーナー部の摩耗/欠損 • ドリルを交換、もしくは切刃を再研削してください。

加工穴出口のバリ • 不適正な加工条件 • 穴出口の送りを30-50%下げてください。

• ドリルの摩耗 • ドリルを交換してください。

仕上面が粗い • 不適正な加工条件 • 切屑詰まり解消の為、送りを調整してください。

Ra • 大きな刃振れ • 刃振れ0.02mm以内に調整ください。

• 切屑詰まり • 切削速度を下げてください。

• クーラント圧を上げてください。

• ステップ加工を適用してください。

穴位置精度不良 • 大きな刃振れ • 刃振れ0.02mm以内に調整ください。

• 安定性が不十分 • ドリルとワークそれぞれ強固に固定してください。

• 加工面が粗い • 高硬度材加工、または傾斜面の加工を行う場合、

ワーク侵入時に送りを30-50%下げてください。

• 下穴加工(140°)を行ってください。

180 ISCAR

13/09/2022 10:01:27

HOLE MAKING CATALOG_jp.indb 180

HOLE MAKING CATALOG_jp.indb 180 13/09/2022 10:01:27